我們?cè)谟?strong>鋁加工中心對(duì)鋁進(jìn)行加工的時(shí)候,如果盲目地選購(gòu)金屬加工液,這可能會(huì)導(dǎo)致鋁件出現(xiàn)腐蝕、殘留沉淀物等現(xiàn)象。那么鋁加工中心要用哪種切削液?我們?cè)撊?/span>

何合理地選用切削液來(lái)減小刀具磨損、提高加工表面的質(zhì)量呢?

今天我們就來(lái)說(shuō)說(shuō)鋁加工時(shí)該如何選擇合適的切削液。

使用切削液的目的

潤(rùn)滑:切削液滲入到切削、刀具、工件的接觸面間,粘附在金屬表面上形成潤(rùn)滑膜,減小摩擦系數(shù)、改善粘結(jié)現(xiàn)象、抑制積屑瘤,提升已加工表面的粗糙度,提高刀具耐用度。

冷卻:切削液通過(guò)它從它所能達(dá)到最靠近熱源的刀具、切屑和工件表面上帶走大量的切削熱,從而降低切削溫度,提高刀具耐用度,并減小工件與刀具的熱膨脹,提高加工精度。

清洗:沖走加工中產(chǎn)生的細(xì)屑、微粒等,防止加工表面、機(jī)床導(dǎo)軌面受損,也利于

精加工、深孔加工等過(guò)程中的排屑。

防銹:含防銹添加劑的切削液,能在機(jī)床、工件、刀具表面形成保護(hù)膜,使其免受周?chē)橘|(zhì)的腐蝕。

加工切削液的分類(lèi)

簡(jiǎn)版各類(lèi)切削液適合的應(yīng)用

切削液種類(lèi)的選擇

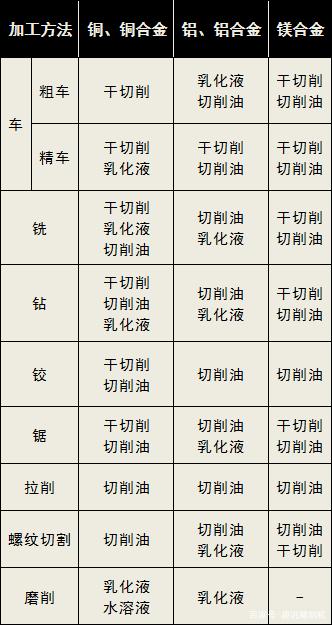

切削液類(lèi)型選用表

除了銅或銅合金的磨削加工外,基本上我們選用乳化液或者切削油即可。

切削油還是乳化液?

適宜選用粘度相對(duì)較低的減摩切削油。但切削油閃點(diǎn)低,在高速切削時(shí)煙霧較重,危險(xiǎn)系數(shù)較高,而且揮發(fā)快,用戶使用成本相對(duì)更高,因此在條件允許的情況下, 建議選用乳化液。

科鼎鑫是一家集產(chǎn)品研發(fā)、生產(chǎn)制造、市場(chǎng)銷(xiāo)售為一體的民營(yíng)企業(yè),擁有12年數(shù)控設(shè)備制造經(jīng)驗(yàn),三大生產(chǎn)基地,提供24小時(shí)上門(mén)服務(wù),可定制鋁加工中心,歡迎新老客戶咨詢(xún)服務(wù)熱線:0510-87553118。